提纲:结合机械状况监控和仪器制造技巧的成长趋势,并根据贸易和军事油液分析实验室构成与功能的演变特点,本文提出基于油液诊断与预告的机灵机械体系的概念,其技巧特点是:(1)硬件体系由自力的专属性机灵传感器集成(将来技巧),或是由专属性分析模块组合的随行式油液诊断与预告体系(当前技巧),对构成机械油液分析的三维参量----机械磨损、油液化学和体系污染的关键参数进行分析,及时`控机械运行状况和油液质量程度;(2)软件体系采取以模糊逻辑和人工神经收集为算法或推理特点的专家体系,对机械操作和油液应用进行协同治理。与传统油液分析实验室比拟,机灵机械油液诊断与预告体系的根本功能特点是:(1)体积小,重量轻,操作性强,数据分析解释和维修决定计划的可履行性强,可以或许知足贸易实机会械油液分析和军事随行机械油液分析的请求;(2)及时性强,不须要样品采集、传送憾ハ液处理,机械操作和油液应用人员可以直接、随时获取油液状况信息并按照机械油液分析软件体系供给的专家建议采取治理办法和维修行动,分析结不雅亦可经由过程收集体系上载至相干地址。体系的贸易和军事价值是:(1)建立基于随行式机械油液诊断与预告功能的机灵机械体系;(2)成长以数字化机械油液分析为特点和基于收集技巧的e-机械油液诊断与预告体系。

关键词:机械油液诊断与预告,机灵机械体系,机械状况监控,机械维修,油液应用与治理。

1 引言

机械状况监控是指应用先特技巧肯定机械状况(诊断)和预告机械掉效(预告)。机械油液分析是机械状况监控的重要技巧,是肯定机械和油液掉效模式的有效对象。根据换油期与肯定换油期的技巧之间的关系看出,机械油液分析的成长趋势是研究、开辟和应用基于传感器技巧的随行式机械油液诊断与预告体系。

(1)固定换油期----昨天的技巧

即根据里程、时光或工作情况肯定换油期,有时也根据油液质量肯定换油期。固定换油期是最早出现的基于油液“状况”的机械维修策略,其实施实际上不须要任何专门技巧。

经由过程对操作前提和机械状况的持续监控信息肯定换油期,平日采取计算机模型或应用可以或许检测油液某些状况的随行式传感装配,经由过程仪表板显示方法告诉操作者油液的某些特点,包含何时加注油液或何时改换油液。

“借居”的含义是:机械转速、工作温度和其它身分(如载荷、驾驶模式、门路状况等)决定着油液降解程度或换油期,根据机械工作参数与油液质量状况之间的统计关系(或计算机模型),经由过程监控机械工作参数可以剖断油液降解状况,肯定是否须要改换油液。通用汽车公司(GM)开辟的“油液寿命体系(Oil Life System)”和渴攀勒斯莱汽车公司(DaimlerChrysler AG)与壳牌石油公司(Shell)结合开辟的“主动办事体系(ASSYST system或Flexible Service System)”是借居灵活型换油期技巧的典范代表。

(3)直接灵活型换油期----明天的技巧

应用随行式传感器持续监控和评价油液状况,经由过程仪表板显示信息告诉操作者油液的状况,包含何时加注油液或何时改换油液。“直接”的含义是:经由过程原位、随行和持续监控油液的质量状况指导参数(indicator或marker),并与基于维修策略设定的许可值进行比较,肯定油液质量状况和是否须要进行机械维修。

跟着仪器制造的微型化(如芯片实验室)和智能化(如传感器技巧和基于收集的计算机通信技巧)技巧的出现与成长,将先辈仪器制造和分析技巧与随行式机械油液诊断与预告体系进行“整合”,可以开辟具有不号绫浅易用处和知足特别军事目标的机灵机械油液诊断与预告体系灰机灵机械体系。“润滑油与润滑脂”杂志对此作出了大年夜胆猜测:“跟着油液传感器的出现以及它们的完全性和靠得住性获得肯定,并可以或许在各类车(船、机)队中获得广泛普及,则基于预感、告白或“我们一向就是如许做的”的换油期不雅念将成为汗青。”

2 机械油液诊断与预告的新概念

比来,机械油液分析文献中出现了描述传统油液分析实验室时不多见的关于油液分析硬件、软件和体系的新词汇。一方面,这些新词汇反竽暌钩着其它技巧科学范畴的成长成就对机械油液分析技巧的巨大年夜影响力;另一方面,这些新技巧在机械油液分析范畴中经由过程“整合”形成的机械油液诊断与预告体系大年夜整体上晋升了机械油液分析技巧的“质量程度”,表现着机械油液分析技巧的成长偏向。

为了描述基于油液诊断与预告的机灵机械体系的概念与技巧,下文介绍若干关于现代机械油液分析的根本概念。

(1) 树急速速、智能化机械油液分析仪器或分析体系;

2.1 机械(machinery)

现代机械定义指出,机械是由两个或两个以上互相接洽合营的构件构成的结合体,……在人或其它智能体的操作和控制下,实现为之设计的某种或某几种功能。在机械油液分析的研究范呈攀里,“机械”一词泛指tribological fluid-dependent machinery,包含润滑体系和液压体系,是vehicle,equipment,installation,plant,mechanical machinery的总称。

2.2 机械油液分析(machinery oil analysis,MOA)

MOA是一种机械状况监控概念和维修对象。与传统油液分析信息反竽暌钩新油液(静态)质量属性不合,机械油液分析信息反竽暌钩在用油液(动态)质量程度。MOA包含两个功能层次:(1)机械油液状况诊断,即肯定油液的“干净、干燥和健康(clean,dry,healthy)”状况或其“质量、碎片或元素(quality,debris or elemental)”,履行此功能须要实施三维机械油液分析:机械磨损,体系污染和油液化学。(2)机械油液状况预告,即根据机械油液状况的数字化信息与目标极限或老化极限(主动性维修),变更极限或统计极限(预防性维修)的比较分析,提出实施机械维修治理和油液保护治理的行动建议。

2.5 机械油液分析体系(MOA system)

完成MOA的硬件和软件的总称。MOA体系的目标是获取并将油液分析数据转化为某种情势的信息,信息再转化为支撑维修决定计划(行动)的常识。各类机械油液分析体系的目标均是对机械油液进行诊断,对机械掉效状况和油液质量程度作出预告,是以机械油液分析体系亦为机械油液诊断(Diagnostic)与预告(Prognostic)体系。

2.5.1 随行(on-board)

根据油液样品采集方法和分析地点的不合与关系,机械油液分析仪器或体系可以划分为三种根本情势(如图1所示):

· 在线式(on-line),持续或间歇地分析部分轮回油液。在线式机械油液分析技巧对机械油液流动状况的影响小,可以或许供给直接结不雅且几乎不受外部身分影响,缺点是如不雅样品采集量较少时,在线分析结不雅可能损掉代表性。

· 离线式(off-line),以现场(on-site,应用便携式油液分析仪器)和非现场(off-site,应用根本设备或完全设备油液分析实验室)两种模式分析周期或非周期性方法采集的代表性油液样品。离线式机械油液分析的缺点是分析结不雅受油液样品采集、运输和实验过程中多种身分的影响。

图1 机械油液分析方法

嵌入式和在线式机械油液分析仪器或体系具有及时(real-time,包含true real time和near real time,真及时体系直接置于体系油路中进行持续及时诊断,近及时体系实际上是将机械油液分析实验室法度榜样移至现场进行快速分析)功能,应用便携式分析仪器(portable kit)的机械油液分析是在设备现场(on-site)或车间(in-shop)进行的,分析精度和精确度低于非现场机械油液分析实验室,重要用于现场快速剖断机械油液质量状况,肯定“临界”油液样品并将其送至根本设备(平日包含原子光谱仪、红外光谱仪、粘度计和黑色金属密度测定仪或铁谱仪)或完全设备(根本设备仪器和油液理化性质分析仪器,如TAN/TBN滴定仪,KF水分析仪)的非现场机械油液分析实验室进行周全和精确分析。

与嵌入式和在线式机械油液分析比拟,离线式机械油液分析的重要缺点在于实验室分析费时较长(须要采集、传送、处理样品和等待分析结不雅)和污染情况,在此较长时光里,机械体系可能因为油液质量敏捷变差而破坏。统计分析注解,50%的离线分析未能发明问题,只有5%检测出严重问题,其余45%的离线分析显示掉效即将产生。在某些军事应用处合,90%以上的油液样品其分析结不雅并未给出值得采取“维修行动”的发明。基于此及对离线分析时样品代表性、“干净性”和实验经济性的┞峰酌,急切须要具有全时监控功能的及时油液分析传感器技巧。

(3) 筹划建立包含报警极限值的油液分析数据库体系和数据通信体系。

综上所述,“随行”概念的两层含义是:其一,机械油液分析体系成为机械体系的构成部分,与机械体系合营构成所谓的机灵机械体系,此机会械油液分析采取嵌入式(平日应用各类传感器);其二,机械油液分析体系自力于机械体系,此机会械油液分析可所以在线式或离线式,后者 在功能上相当于现场微型实验室(on-site minilab)。平日,对随行式机械油液分析体系的请求包含硬件功能和元件功能两个部分,前者履行机械油液诊断功能,供给机械油液物理化学状况的数字化信息,后者经由过程对这些信息进行分析、辨认,预告机械和油液状况,供给可以履行的机械和油液的治理与保护(修)建议。

2.6 机灵设备(Smart equipment)

机灵设备是由以掉效模式和残剩有效寿命为评价参数,可以或许持续监控设备“健康”状况的元器件构成的,元器件包含传感器、数据传送装配、计算机硬件和软件、MMI装配等。 机灵设备可以或许猜测油液降解和机械潜在掉效,通知用户是否须要进行维修或对机械体系的操作状况进行调剂。

具备上述功能的随行式机械油液分析体系也称为随行式智能润滑诊断与预告体系。根据这一工作定义,机灵设备的运行须要在设备程度上设备在线传感器,并完成旌旗灯号处理、数据熔合和主动推理过程。工业上今朝重要在传感器层次上实现‘机灵’功能,然后经由过程无线通信体系将低带宽信息向高层次传送。

3 机械油液分析:大年夜实验室到随行体系

机械油液分析在很多贸易部分和军事机构已经异常广泛,当前的尽力偏向是推动传统油液分析概念和技巧向及时油液分析范畴过渡。实机会械油液分析是异常重要的机械状况监控概念和维修对象,其对机械治理和油液应用的直接供献是:预告机械掉效,削减机械泊车,延长机械寿命;发挥油液潜力,优化油液应用,降低油液消费。

3.1 机械油液分析实验室的现代概念

2. C. Tunac and J. Zimmerman. US Army TARDEC Technical Report no.13760, May 1999

传统油液分析的目标包含两个根本方面:油液质量控制和油液品德辨认。为知足各类不合的应用目标和请求,今朝油液分析实验室大年夜抵采取如下三种组织情势:

(1)贸易油液分析实验室(或后方基地油液化验室)

(2)野战油液化验室(车)

(3)便携式简略单纯油液化验箱

一般地,由贸易油液分析实验室(或后方基地油液化验室)履行的离线式非现场机械油液分析比较广泛,其在实际应用方面的重要特点是:

· 油液样品采集和获得分析结不雅之存放在较长的时光距离;

· 油液样品的采集和检测需手动操作完成;

· 油液分析数据的解释存在艰苦,即不克不及供给机械治理和油液应用的明白行动建议。

离线式非现场机械油液分析根本上仍然采取传统的油液理化性质指标,除了作为临盆和质量治理的┞菲握参数外,它们不克不及完全反竽暌钩油液的应用机能和内涵质量变更,因而在机械状况和油液品直甬间缺乏须要的接洽方法和手段。机械油液分析参数和机械油液分析体系可以或许建立这种接洽。根据应用目标和场合不合,现代机械油液分析实验室具有不合的技巧内涵和设备情势,其根本特点表示为:

(1) 机械油液分析实验室正在向着可以或许供给及时和在线办事的临盆现场(贸易机械油液分析)或一线疆场(军事机械油液分析)推动,这对油液分析仪器的微型化、集成化和智能化提出了全新请求;

(2) 机械油液分析仪器功能多样化和履行过程主动化;

(2) 实现油液分析筹划的框架概念;

美军建立了比较完全的军用机械油液分析实验室治理情势。国防部成立了却合油液分析筹划技巧支撑中间(Joint Oil Analysis Program-Technical Support Center, 简称为JOAP-TSC),负责调和陆军油液分析筹划(Army Oil Analysis Program,简称为AOAP)、海军油液分析筹划(Navy Oil Analysis Program,简称为NOAP)和空军油液分析筹划(Spectroscopic Oil Analysis Program,简称为SOAP)。在JOAP-TSC的协调和批示下,依附基层和基地油液化验室的支撑,美军正在建立具有各个兵种自身特点的油液分析筹划,并期望以此为基本最终建立同一和完美的全军结合油液分析筹划,其实施过程的重要内容包含:

(3) 机械油液分析信息处理智能化和信息共享收集化。

3.2 机械油液分析实验室的治理情势

(1) 建立油液分析筹划的概念体系;

3.3 机械油液分析实验室的技巧指向

现代机械油液分析实验室以新油液、在用油液和更生油液的构成与性质分析为根本义务,其最注目标是建立数字化机械油液分析体系(硬件和软件)或e-机械油液诊断与预告体系,包含:

(2) 建立机械油液质量规格体系,包含质量控制规格和质量辨认规格;

(3) 建立机械油液分析信息提取和处理的智能化体系;

4 及时油液分析传感器

4.1 及时油液分析传感器的设计请求

对及时油液分析传感器的请求因应用方法而不合,如请求嵌入式传感器可以或许全时感触感染油液轮回体系的全部现什物理化学变更,而对在线式传感器则不请求其可以或许感触感染油液轮回体系现什物理化学变更的┞锋实值。一般地,及时油液分析传感器设计的核心问题是:(1)电路体系和构造简单、靠得住、体积小,不受机械震动的影响。(2)因为所设计的传感器与油液过滤器、发念头机体、油液储器和轮回油路联接,应当轻易在任何发念头、齿轮箱或液压体系上安装,且不须要对机械体系做出修改;(3)应用过程中轻易进行从新组合;(4)可以或许知足不合OEM各自的请求。

为了知足原位油液诊断与预告的请求,在技巧上应当推敲以下方面:

· 根据平台/体系不雅点推敲须要性;

· 将预告学办法惹人全部体系或平台;

· 在合适和可行情况下,增长功能强化的传感器;

· 应用传感器熔合技巧组合来自多个传感器的数据。

可以看出,传感器的制造和应用是建立机灵型机械油液诊断与预告体系的关键方面。

5.2.1 油液分析技巧/仪器评价参数

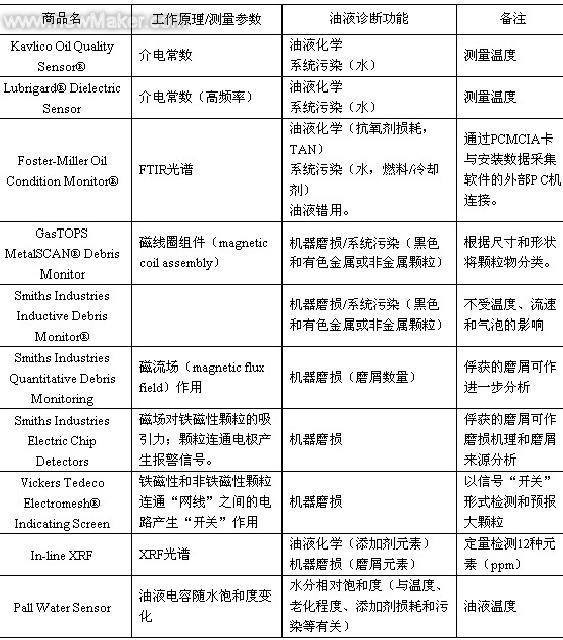

真及时油液分析传感器具有多种情势,它们采取不合的技巧肯定油液状况,是以检测油液的才能各不雷同。表1列举了数种具有不合工作道理和诊断功能的商品真及时油液分析传感器。

表1 真及时油液分析传感器

工业部分投入了大年夜量时光和资金推念头器油液分析进入及时范畴。固然传感器开辟的巨大年夜进步已经使机械油液状况的完全及时`控成为可能,但制造一台功能齐备的实机会械油液分析仪器还存在着很多挑衅。就表1列举的┞锋及时油液分析传感器而言,尚需在以下方面作出尽力:

· 嵌入式(in-line)或原位型(in-situ),持续分析体系中的全部轮回油液。嵌入式机械油液分析技巧的长处是对全部油液进行分析并急速供给分析结不雅,分析过程不受外部身分影响,但嵌入式机械油液分析实施艰苦,并且可能对油液体系带来竽暌拱响。

· 进一步测试嵌入式XRF光谱仪和Foster-Miller公司的油液状况监控器(它们是实施三维机械油液分析的根本仪器),肯定它们的┞锋实工作才能。

4.2 商品化真及时油液分析传感器

· 将近及时油液分析体系晋升为真及时油液分析体系。

· 研究将若干个及时油液分析体系组合成为一个全功能及时油液分析模块的可行性。

显而易见,一个完全的机械油液分析体系与数据熔合和主动推理进行整合,必将极大年夜地推动基于机械油液分析的视情维修(CBM)。

5 集成式机械油液分析体系示例

5.1 模块式原位油液诊断体系

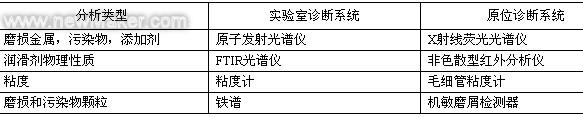

为了树建功能强大年夜的随行式机械油液诊断与预告体系,油液分析仪器或传感器均设计成模块(含微处理器)情势,模块经由过程组合和优化用于各类油液分析场合。Pacific Northwest国度实验室开辟了一种模块式原位油液诊断体系,该体系完全可以替代根本设备的实验室诊断体系。表2比较了机械油液分析实验室诊断体系与原位诊断体系(根本设备)的构成单位。

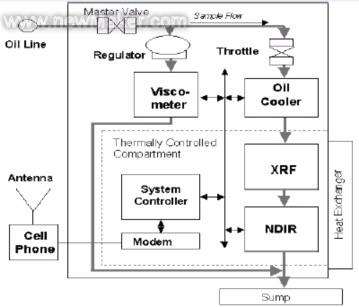

模块式原位油液诊断体系由一台或多台微处理器控制,可以直接并入机械油液轮回体系,供给关于机械磨损、油液化学和体系污染的近及时信息。油液分析结不雅可以经由过程手机或其它无线技巧主动上载至异地。体系募块包含:

(4) 建立机械油液分析信息接收、发送与治理的计算机治理与收集化体系。

· X射线荧光(XRF)光谱仪(计算机控制)

· 多波段非色散型红外(NDIR)光谱仪(微处理器控制)

美国国防部陆军油液分析筹划(AOAP)经由过程对油液进行按期分析,致力于检测机械零件的潜在掉效和肯定油液的质量状况,是陆军在编全部航空和非航空设备的必须的维修办事手段。便携式或随行式油液状况监控技巧可以或许进步AOAP的才能,快速为用户供给分析结不雅,是以可以或许达到AOAP“强化体系治理,削减维修停工,避免发念头、传动和液压体系重大年夜掉效”的目标。为了肯定是否存在商品化或处于开辟状况的便携式和在线式油液分析技巧与仪器,美军陆军坦克汽车司令部(US Army TACOM)坦克汽车研究开辟与工程中间(TARDEC)所属的石油与水质量技巧小组(PWQTT)对美国34家油液分析技巧开辟/仪器制造商的44种油液分析技巧与仪器进行了市场调研,于1999年5月揭橥了题为“油液分析仪器市场调研”的申辟铮

· 定量磨屑检测器(计算机控制)

· 样品采集模块(包含样品流速、温度和过滤)

· 体系控制器/界面

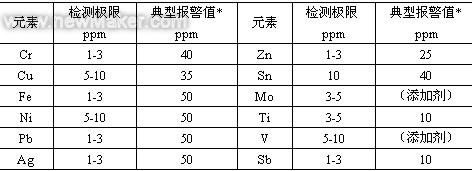

表3 XRF光谱仪的油液诊断与预告功能----机械磨损和体系污染元素

* 实用于大年夜型工业柴油机或燃气轮机

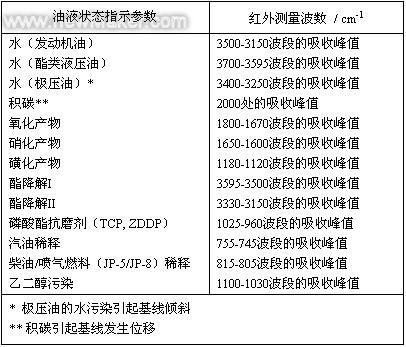

表4 NDIR光谱仪的油液诊断与预告功能----油液化学

表5 磨屑检测器的油液诊断与预告功能----机械磨损和体系污染颗粒

根据以上市场调研结不雅认为:今朝市场上已有多种商品化便携式油液分析仪器,以重量、尺寸、功能、耐用性、电源请求、自保持运行时光和成本等指标衡量,这些仪器经由过程某些改进后可以或许知足AOAP的目标请求。因为大年夜多半如许的仪器只能测定某个单一参数(如分析颗粒或磨损金属须要某种类型的传感器,而测定油液状况又须要另一种类型的传感器),为了知足和支撑AOAP的目标请求,有须要将几种仪器进行组合(须要稍作改进)设计组合式分析仪器或开辟整合多个办法的集成体系。

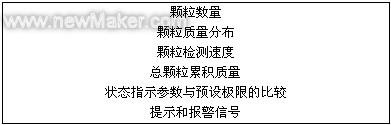

由这些模块构成的油液诊断与预告

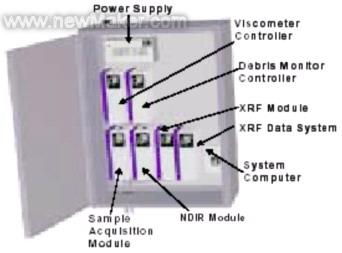

英国沃森体系的组合道理和实际体系如图2和图3所示,该体系实际上是模块情势的工业摩擦学实验室体系的根本设备。

图2 油液诊断与预告模块组合道理

图3 模块式原位油液诊断体系的实际样式

模块式原位油液诊断体系中硬件和软件功能设计的理念是:一个有效的机械油液分析体系老是可以或许与具有下列属性的CBM筹划进行整合。

· 可以或许测定在用油液的相干物理和化学参数

表3、表4和表5分别列出了体系重要分析模块的功能参数,个中表3和表4 中的┞凤断参数与工业摩擦学实验室华夏子发射光谱仪和FTIR光谱仪的测定参数是一致的。

· 具备各类型号机械的油液和油液接触零件的掉效模式的常识

· 标准化的数据解释和维建筑议

· 适应机械运行和维修状况的智能型数据说冥器

· 快速分析周期

· 可与总体维修筹划进行整合

基于设计道理、模块构造和功能特点剖断,该体系是一个有效的随行式机械油液诊断与预告体系。

5.2 基于AOAP须要的及时油液分析仪器

重量:仪器应当小到一小我即可搬运(最大年夜重量为19公斤)。

尺寸:仪器由一小我即可携带,如不雅不是随行式仪器,应当可以或许与军用设备零件联接。

耐用性:仪器稳定耐用。

机能:指仪器所能测定的参数。

电源请求:便携式仪器应自带电源,随行式仪器应与标准军事设备的电源具有兼容性。

自保持工作时数:体系在无维修(补缀、校订、充电等)状况下持续工作的小时数。

(2)借居灵活型换油期----今天的技巧

价格:推敲仪器价格时应当与半数个体系的付出才能进行比较。

5.2.2 油液质量评价参数

因为不克不及肯定对于每种设备或应用处合下浩瀚油液质量参数中哪些最为关键,在油液分析技巧/仪器评价过程中选用了12种油液质量评价参数,兹按照三维机械油液分析概念列举如下:

(1)机械磨损参数:磨损金属。

(2)体系污染参数:电导率,阻抗,冷却剂污染,介电常数,燃料稀释,颗粒物,积碳,水污染。

· 微型活塞式粘度计(微处理器控制)

(3)油液化学参数:添加剂,总酸值/总碱值,粘度。

可以看出,对机械体系污染的存眷程度更高,这与机械制造技巧和油液质量程度的进步与进级是一致的。

5.2.3 便携式油液分析技巧/仪器

今朝市场上已经有大年夜量便携式油液分析技巧/仪器可以知足不合目标的机械油液诊断的须要。表6列举了若干商品化便携式油液分析仪器的重要技巧指标。

表6 便携式机械油液分析仪器

商品名重量(Kg)尺寸(cm)耐用性功能自保持工作时光备注PQP Portable Ferrous Debris Monitor535×26×16存放于热塑性包装箱中颗粒,磨屑取决于车袈湄电池的寿命数据可下载至PC机Viscolab 3000730.5×28×25野外情况粘度持续工作 Oil View Analyzer 51002.7821.2×6.5×3.25野外情况介电常数持续工作须要参考油液;可选择单/双传感器;数据可下载至PC机。Oil View Ferrous Wear Monitor8.621.2×6.5×19.8野外情况磨屑持续工作数据可下载至PC机52 PC Oilview Particle Counter8.628×33×37野外情况颗粒持续工作测量6类2 - 100μm颗粒;数据可下载至PC机。52 DV Oil View Digital Viscometer1.510×11×10野外情况粘度持续工作52 PC Oil View 分析仪的附件Hydroscout<2.338×23×15野外情况水分40次实验/箱测定范围>1500ppmTitra-Lube TAN/TBN<0.5约10×2×5野外情况TAN/TBN20次实验/包装AV-2500.930.5×12.7×5野外情况粘度取决于电池寿命需溶剂清洗样品探头;数据可下载至PC机。Visgage<0.9约20×4×4野外情况粘度持续工作须要参考油液Digital CONTAM-ALERT0.529×48×33安装于实验台颗粒取决于电池寿命PCM数据采集器Digital VISC-ALERT1.59.4×11×9.4野外情况粘度取决于电池寿命油液分析软件;数据可下载至PC机。Ferrous CONTAM-ALERT2.821×6.6×19.7野外情况磨屑取决于电池寿命CONTAM-ALERT的附件;数据可下载至PC机。Portable Oil Diagnostic System (PODS)11.533×35×20野外情况颗粒,粘度60个样品可选择采样瓶或在线采样;数据可下载至PC机。RULER1.612×17.8×6.9野外情况添加剂取决于电池寿命RULER软件;数据可下载至PC机。Oil Debris Monitor (ODM)<2.5约15×8×4随行式传感器磨屑持续工作数据可下载至PC机。V-3 viscosity comparator<2.525.4×7.6×2.5野外情况粘度持续工作须要参考油液TAN/TBN test kit<0.9小盒子野外情况TAN/TBN25次实验/包装Debris Tester5.521×13×29野外情况磨屑<200小时需将油液加热至60℃保持半小时Oil Test Center1857.5×36×31野外情况TAN/TBN粘度,水分持续工作Fuel Dilution Meter6.48.9×20.3×28野外情况燃料稀释500次测量应用外面声波技巧TBN Meter6.48.9×20.3×28野外情况TAN/TBN500次测量总碳酸盐碱COBRA1425.4×12×12放置于铝箱中电导率4小时/60个样品须要标定Lubri-Sensor1.110×24×12.7放置于ABS塑料箱中介电常数,冷却剂,水分,磨屑1000次实验须要参考油液3000 EDXRF1646×57×20未知磨屑持续工作与PC机联接Portable Particle Field Monitor13.6约15×30.8×38野外情况磨屑取决于电池寿命标定后可用于任何润滑剂PLC-30001030.5×30.5×15野外情况>颗粒,粘度取决于电池寿命数据可下载至PC机 Navigator0.5417.8×8×3.8野外情况阻抗,添加剂,磨屑,水分取决于电池寿命-Mini-TAN test kit<0.9小盒子野外情况TAN/TBN60次实验/包装只实用于汽轮机润滑剂90009040×72×56现场应用或放置于实验台磨屑持续工作应用EDXRFParticle Counter6.817.8×15×38未知颗粒持续工作数据可下载至PC机 Benchmark0.9约10×15×20野外情况介电常数,磨屑,冷却剂,水分,燃料稀释取决于电池寿命 Motor Check On-Site Analyzer6896.5×56×43放置于实验台积碳,粘度,磨屑,冷却剂,燃料稀释,添加剂,水分持续工作须要Modem连线;不实用于液压油和合成油。 CM20.90901030×30×31野外情况颗粒取决于电池寿命H2Oil6约30×30×31野外情况水分取决于电池寿命RS232连线Infracal Soot Meter216.5×16.5×12.7野外情况积碳取决于电池寿命

5.2.4 随行式油液分析技巧/仪器

与大年夜量商品化的便携式油液分析仪器比较,下表列举的随行式油液分析仪器都根本处于研究和开辟阶段,但它们代表了机械油液诊断与预告技巧的成长趋势。

表7 随行式油液分析技巧/装配

商品名重量(Kg)尺寸(cm)耐用性功能自保持工作时光备注Microviscometer (BMV 105)726×26×10未知粘度持续工作INTELLEK未知传感器在线分析电导率,添加剂,粘度TAN/TBN持续工作应用MEMSOil Condition Monitor0.915×7.6×5野外情况随行应用冷却剂,积碳,添加剂,水分未知数据可下载至PC机Surface Acoustic Wave未知未知未知粘度未知MetalScan未知未知随行应用颗粒,磨屑未知安装于机械上On-line Oil Viscosity Sensor未知未知随行应用粘度未知Lasernet<25×5×12.7(传感器)随行应用颗粒持续工作数据可下载至PC机On-Board Sensor未知未知在线分析电导率,冷却剂,添加剂,水分持续工作

TARDEC所属的燃料与润滑剂研究小组(TFLRF)也揭橥了题为“陆军用便携式油液分析技巧研究”的中期研究申报。重要内容是:(1)机械油液分析(油液监控和零件监控)所须要的在用油液的关键参数;(2)陆军重要地面设备(柴油机、汽轮机、传动体系和液压体系等)制造商所肯定的油液改换参数;(3)便携式油液分析技巧的市场查询拜访;(4)建立应用ASTM标准办法和AOAP结不雅周全评价便携式油液分析仪器的实验筹划。该项研究所确立的“单位型便携式油液分析仪”的军特效不雅表示为:

战术意义----对于高灵活性疆场应用,油液实验将加倍快速和有效,比AOAP实验室更快地肯定设备和油液的预备状况。

后勤意义----肯定油液的有效寿命,减轻后勤包袱。

· 制造加倍机灵、便宜和耐用的传感器;

情况效益----降低在用油液和在用油液样品处理带来的伤害。

维修效益----延长油液有效寿命,削减油液错用,降低维修费用。

降低消费----大年夜大年夜削减输送至AOAP实验室进行全分析的油液样品的数量(削减大年夜约80%),降低样品采集的工作量。

参考文献

1. S. Berg. A study of sample withdrawal for lubricated systems. Industrial Lubrication & Tribology, 2001, 53(1):22-31

3. J. Fitch. What is oil analysis? Practicing Oil Analysis, May-June 2000, 2-3

4. Joint Oil Analysis Program (JOAP), Army Regulation 700-132, AFR 400-68, OPNAVINST 4731.1A. 5 December 1990

表2 机械油液诊断体系的比较

5. D. C. Schalcosky and C. S. Byington. Advances in real time oil analysis, Practicing Oil Analysis, November -December 2000,13-16

6. R. Garvey and T. Hyzen. Effective on-site oil analysis program. Proceedings from Practicing Oil Analysis 1999, Tulsa.

7. S. Dunn. Condition monitoring in the 21st century. The Plant Maintenance Resource Center. May, 2002

8. B. W. Wilson, N. H. Hansen, C. L. Shepard et al. Development of a modular in-situ oil analysis prognostic system. Paper presented at the International Society of Logistics (SOLE) 1999 Symposium, Las Vegas, Nevada, August 30 – September 2, 1999.

9. D. McFall. On-board oil monitors: slow to grow? Lubes’n’Greases, May 2002, 6-13

10. D. McFall. The oil change interval “F” words. Lubes’n’Greases, January 1999, 30-34

11. A. Basu, A. Berndorfer, C. Buelna et al. “Smart sensing” of oil degradation and oil level measurements in gasoline engines. SAE Paper 2000-01-1366, 2000

12. H. W. Marbach, Jr. and E. A. Frame. Investigation of portable oil analysis for Army applications. Interim Report TFLRF No. 344

13. The future of machinery monitoring technology. SKF Condition Monitoring, 1997

14. C. T. Mansfield. Portable lubricant analysis equipment. Texaco FLTD-Port Arthur.

15. T. M. Hunt. Condition Monitoring of Mechanical and Hydraulic Plant, 1996

16. On-Line Oil Condition Monitor, Foster-Miller Product Notice.

17. In-Line Oil Debris Monitor, Aerospace Engineering, October 1996

18. B. W. Wilson and S. Price. In-Line X-Ray Fluorescence Spectroscopy. Lubrication & Fluid Power, 2000, 1(1):16-19

19. Instrument Review: Are You Sensing Moisture Problems? Practicing Oil Analysis, July-August 1999,13-14

20. C. S. Byington. Lubrication System Test Bench for Gas Turbine Engine Diagnostics. ARL Technical Memorandum, File No. 99-015, February 1999

21. 李生华. 红外油液分析技巧. 国外分析仪器, 1996, (4):33-42

22. 李生华等. 以设备状况诊断为目标的油液分析理论及其实现. 设备维修与治理, 1997, (4):24-28; (5):25-28

23. 李生华等. 以机械状况监控为目标的油液分析道理. 设备维修与治理, 1999, (5):21-25; (6):25-27

24. 李生华等. 机械油液分析. 国外分析仪器, 2001, (4):9-16

Concepts and Techniques of Smart Machine System

Based on Machinery Oil Diagnostics and Prognostics

Li Shenghua Jin Yuansheng Chen Darong

State Key Laboratory of Tribology, Beijing 100084, China

Email: lish@pim.tsinghua.edu.cn

Abstract A concept of Smart Machine System Based on Oil Diagnostics and Prognostics has been suggested based on the progress of machinery condition monitoring and instrument manufacturing technologies, as well as the development of installations and orientations of both commercial and military oil analysis laboratories. The technological features of the system are embodied in: (1) the hardware system either consists of an integrated assembly of independently operated and function-specific smart sensors (Future technology of MOA), or is itself an on-board machinery oil diagnostics and prognostics combined from function-specific analysis modular (Current technology of MOA). The system performs comprehensive analysis of three-dimensional machinery oil vectors ---- machinery wear, oil chemistry and system contamination for real time monitoring of machinery operation and oil condition, and (2) the software system is an expert system with fuzzy logics and artificial neural network as its algorithm and reasoning for coordinated management of machinery operation and oil application. Smart machinery oil diagnostic and prognostic systems distinguish themselves with traditional oil analysis laboratories in the following of their features: (1) smaller size, lower weight, easier operability, and more executable capabilities of data analysis and maintenance strategy, which can thus best meet the technical needs of both commercial real-time MOA and military on-board MOA, and (2) more real-time without sampling, delivering and wasted oil disposal, and both machine operators and oil users can, in direct manners and at any moment, acquire oil condition information and take managerial measures and maintenance actions with the expert recommendations yielded from the MOA software. Specifically all analysis results can be uploaded via network systems to remote addresses. The commercial and military potentials of such a system can be well expected in: (1) establishing smart machinery system based on on-board machinery oil diagnostics and prognostics, and (2) developing e-machinery oil diagnostic and prognostic systems characteristic of digital machinery oil analysis and based on network technologies.

Keywords: Machinery oil diagnostics and prognostics, Smart machinery system, Machinery condition monitoring, Machinery maintenance, Oil application and management.

作者单位:清华大年夜学摩擦学国度重点实验室,北京 100084

(* Email: lish@pim.tsinghua.edu.cn; Tel: 010-62772509)(end)